| テスト パラメータ |

標準値 |

許容範囲 |

テスト頻度 |

| 締結トルク |

≥ 90 N·m |

±2 N·m |

5 単位ごと |

| コイル抵抗 |

3.8 Ω |

±0.05 Ω |

100% 検査 |

| 引っ張る力 |

≥ 450 N |

±10 N |

100% 検査 |

| エアギャップ |

0.40 mm |

±0.05 mm |

100% 検査 |

| 温度上昇 (2 分) |

≤ 35°C |

— |

ランダム サンプリング |

リアルタイム データ収集ソフトウェアは、すべてのパラメータを MES (製造実行システム) にアップロードし、各バッチ番号にリンクされたデジタル生産記録を形成します。

4.熱と耐久性のシミュレーション テスト

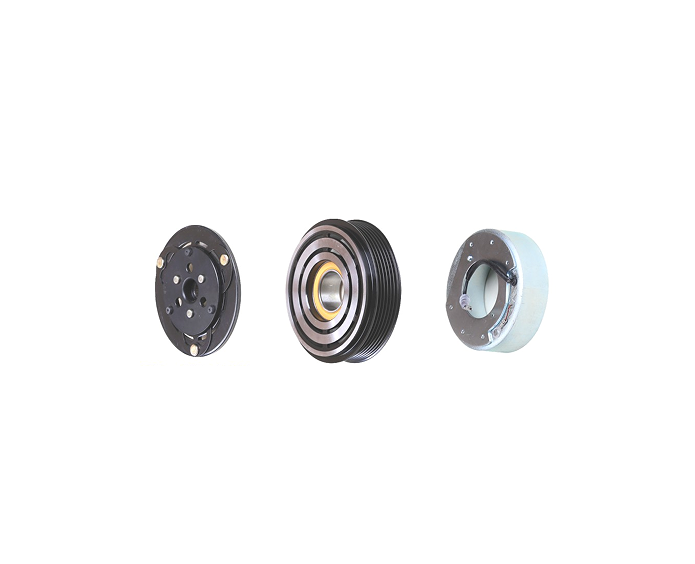

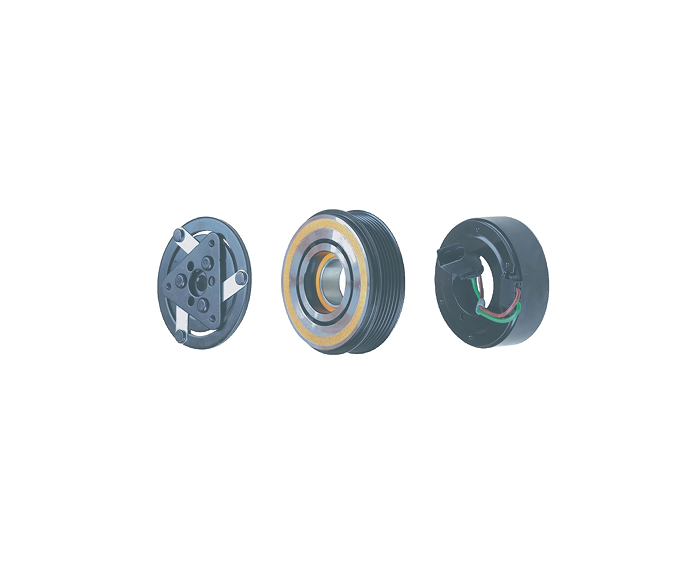

出荷前に、自動車用エアコン クラッチ ユニットの各バッチは加速信頼性テストを受けます。

これには熱サイクル、振動耐久性、磁気などが含まれます。制御された実験室条件下での疲労

KASEN 耐久シミュレーション パラメータ:

-

ヒートサイクル: -40°C → +180°C、500 サイクル

-

振動テスト: 5 ~ 2,000 Hz のランダム振動を 8 時間

-

トルク サイクリング: 300,000 回の連続エンゲージメント

-

電圧変動: 動的負荷時 10.5V ~ 14.5V

テスト後の分析により、トルク保持率 97% 以上と電気絶縁損失がゼロであることが確認され、実際の使用に対する長期信頼性が証明されています。

5.品質検査と統計的工程管理

数千のユニット間で一貫性を維持するために、KASEN はSPC (統計的プロセス制御) とシックス シグマ 手法を適用します。

各生産バッチは逸脱傾向が監視され、管理限界に近づくと修正措置が自動的にトリガーされます。

インライン センサー モニター:

-

トルク変動と吸引電流

-

コイル温度と磁気効率

-

ベアリングの回転抵抗

-

音響マイク経由の NVH パラメータ

異常な読み取り値は自動的に拒否され、数分以内に根本原因の追跡が可能になります。

6.包装、ラベル表示、およびグローバルなトレーサビリティ

検証に合格すると、各クラッチには QR コード化されたデジタル パスポートが割り当てられ、

部品のロット番号からテスト カーブ、検査担当者の ID まで、製造履歴全体が記録されます。

梱包は、OEM 納品とアフターマーケット納品の両方の帯電防止、防振規格に従っています。

大量出荷の場合、パレットに積まれたカートンは落下、傾き、振動テストを受け、長距離物流中の機械的安全性が確保されます。

7.工場現場から車両システムの統合まで

KASEN の製造の卓越性は、路上パフォーマンスに直接反映されます。

自動車メーカーと Tier-1 サプライヤーは、世界市場全体で一貫性のある KASEN の生産システムを信頼しています。

すべての自動車用エアコン クラッチは、長年使用した後でも、予測可能な電磁動作、トルクの安定性、最小限のノイズを実現します。

KASEN: あらゆる段階に組み込まれた品質

KASEN では、組み立ては最終ステップではなく、エンジニアリングの精度を物理的に証明するものです。

KASEN は、自動化、リアルタイム検証、完全なトレーサビリティを通じて、すべての製品が OEM レベルの耐久性と信頼性の基準を満たしていることを保証します。

技術コラボレーション、OEM 供給、またはカスタム クラッチ ソリューションについては、KASEN ホームページにアクセスするか、お問い合わせページ。

よくある質問: 自動車用エアコン クラッチの品質と組み立て

Q1. KASEN はどのようにして各ユニットのトルクの一貫性を確保していますか?

すべてのクラッチは、出荷前に自動センサーによる動的トルク校正と磁力試験を受けています。

Q2. KASEN が維持する平均製造公差はどのくらいですか?

最も重要なパラメータは ±0.03 mm 以内に管理されており、アフターマーケットの標準精度レベルを超えています。

Q3. KASEN は OEM 顧客に追跡可能なレポートを提供できますか?

はい、各クラッチにはデジタル テスト レポートとバッチ トレーサビリティ記録にリンクされた QR コードが付いています。

Q4.テスト機器とゲージはどのくらいの頻度で再校正されますか?

すべての測定装置は ISO/IEC 17025 規格に基づいて 90 日ごとに再校正されます。