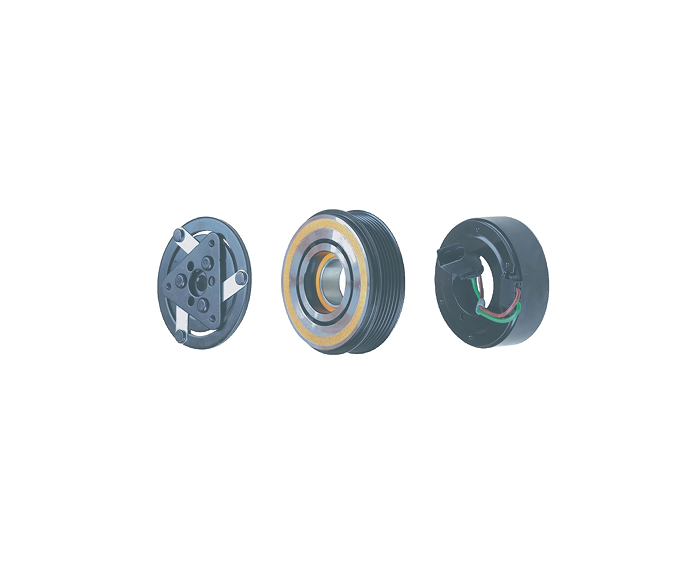

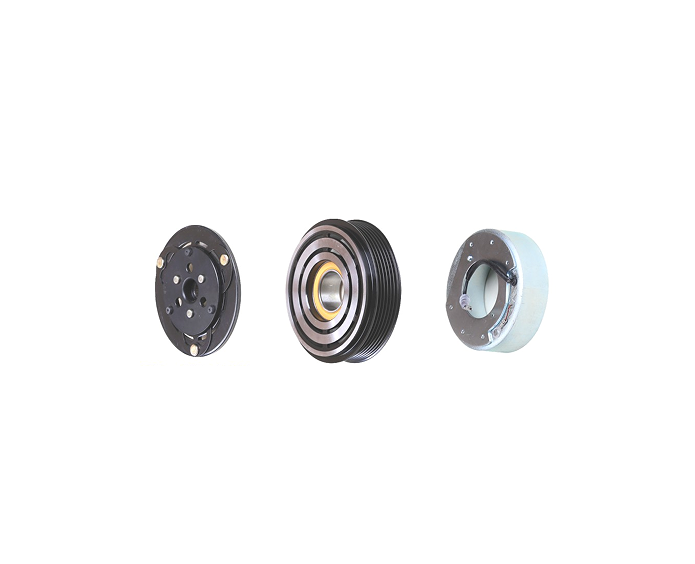

試験・検証ラボシステム:KASENがすべてのエアコンコンプレッサークラッチの信頼性を保証する方法

信頼性の中核としてのエンジニアリング検証

本当に信頼できるA/C コンプレッサー クラッチは、設計だけではなく検証も行われます。

すべての Kasen クラッチは、実際の状況をシミュレートした包括的なテストを受け、長年にわたる運用でパフォーマンスの安定性、安全性、一貫性を保証します。

KASEN の検証システムは、世界の OEM テスト標準に準拠し、機械、電気、熱、音響、環境など、あらゆる重要なパフォーマンス領域をカバーしています。

1. フルスペクトルのラボインフラストラクチャ

KASEN の中央テスト施設には、自動車グレードの検証システム一式が統合されており、現場で A/C コンプレッサー クラッチが経験するあらゆる動作シナリオを再現するように構築されています。

コアラボシステム:

トルクダイナモメーターステーション(0~10,000 RPM)

電磁応答および抵抗試験ベンチ

サーマルサイクリングチャンバー(-40°C~+180°C)

NVH半無響音響室

耐久シミュレーションリグ(最大50万サイクル)

塩水噴霧試験および腐食試験室(ASTM B117準拠)

すべてのテスト データは集中型のデジタル検証プラットフォームを通じて取得され、すべてのクラッチ モデルのパラメータが追跡可能かつ統計的に分析されることが保証されます。

2. トルクと噛み合い性能試験

トルクの一貫性は、クラッチがコンプレッサーの負荷をどれだけ効率的に伝達するかを定義します。

KASEN は、印加電圧、磁力、および機械出力の関係を検証するために詳細なトルク マッピングを実行します。

| パラメータ | ターゲット | 結果 | 合格基準 |

|---|---|---|---|

| エンゲージメントトルク | 25~45 N·m | 27~43 N·m | ±5%の許容範囲以内 |

| エンゲージメントタイム | ≤0.05秒 | 平均0.041秒 | 合格 |

| トルク減衰(30万サイクル後) | <5% | 3.1% | 合格 |

| 残留ドラッグトルク | <0.4 N·m | 0.32 N·m | 合格 |

これにより、各クラッチがシームレスに作動し、動的な動作条件下でもトルクの安定性が維持されます。

3. 電磁応答とコイルの耐久性

KASEN のコイルは、磁気効率と熱耐久性の両方についてテストされています。

エンジニアはデジタル電流解析を使用して、さまざまな電圧範囲(9V~14V)にわたって電界強度、熱の蓄積、応答時間を測定します。

主要な指標:

コイル抵抗の安定性: 500時間後でもドリフト±2%以内

磁力:モデルに応じて400~480 N

温度上昇限界: 周囲温度より70°C以下

絶縁耐力:1500Vに耐え、破壊なし

長年の使用をシミュレートするために、コイルは加速熱老化にさらされ、長いライフサイクルにわたって絶縁の完全性と磁石の性能が確保されます。

4. 熱サイクルおよび耐熱性試験

エアコン コンプレッサー クラッチは、さまざまな気候の車両が走行する際に、繰り返し加熱と冷却に耐えます。

KASEN のサーマルチャンバーは、-40°C から +180°C までの 500 回以上の加熱/冷却サイクルをシミュレートし、材料とシールを極端な温度変動にさらします。

テスト後の評価には以下が含まれます:

トルク保持率 ≥ 95%

目に見えるひび割れ、剥離、絶縁損傷はありません

安定したエアギャップ(偏差≤0.02 mm)

一貫した磁気応答時間

これらのテストにより、Kasen クラッチは最も厳しい熱応力条件下でも構造的および磁気的完全性を維持することが確認されました。

5. NVH(騒音、振動、ハーシュネス)検証

音響の快適性はパフォーマンスと同じくらい重要です。

KASEN は、高精度マイクと振動加速度計を備えた半無響試験室を使用して詳細な NVH 検証を実行します。

測定対象:

作動音 ≤ 58 dB(A)

振動振幅≤0.5 mm/s RMS

動的振れ≤0.02 mm

30万サイクル後の音響の一貫性:デシベルレベルの増加なし

すべてのクラッチの NVH プロファイルは、OEM の音響基準をベンチマークして、静かな作動とスムーズな回転安定性を保証します。

6. 環境および耐腐食性試験

環境耐久性により、湿気の多い海岸から極寒の気候まで、さまざまな市場で製品寿命が保証されます。

KASEN は、塩水噴霧、湿度、紫外線暴露テストを組み合わせて実行します。

| テスト | 間隔 | 結果 |

|---|---|---|

| 塩水噴霧試験(ASTM B117) | 500時間 | 錆や表面の膨れがない |

| 湿度(95% RH、40°C) | 240時間 | 抵抗変化なし |

| 紫外線への曝露 | 300時間 | コーティングの完全性を維持 |

これにより、Kasen クラッチは長期間の環境暴露後も外観と機能の両方を維持できます。

7. 耐久性とライフサイクルテスト

耐久性が価値を決定します。

KASEN は、各クラッチ タイプに対して、5 年間以上の日常的な動作を再現する加速耐久テストを実施します。

ライフサイクルテストの概要:

連続30万~50万回の接続/切断サイクル

速度範囲: 1,000~6,000 RPM

負荷シミュレーション: 20~45 N·mのトルク範囲

監視: 温度上昇、トルク安定性、磁気応答

完全な耐久サイクル後の平均トルク保持率: 97% 。

これにより、OEM の期待を超え、長期的な顧客満足が保証されます。

8. 故障モードと根本原因分析(RCA)

テストの逸脱が発生した場合、KASEN は構造化されたRCA 手順を使用して再発を排除します。

データレビュー- トルク、電流、振動のログを分析します。

コンポーネントの分析- 摩耗パターンと材料の劣化を調べます。

顕微鏡分析- 亀裂の発生点を特定します。

修正設計アクション- ジオメトリ、材料、またはコイル パラメータを変更します。

すべての調査結果は文書化され、将来の製品世代を改善するために研究開発にフィードバックされ、継続的な信頼性向上ループが形成されます。

9. 統計的検証とデータのトレーサビリティ

すべてのラボデータは、 KASEN の検証管理データベース (VMD)に保存されます。

各クラッチ ユニットには、完全なテスト履歴にリンクされたレーザー刻印されたトレース コードが付いています。

トルクと抵抗データ

熱およびNVHテスト結果

オペレーターと検査のタイムスタンプ

バッチ適合レポート

このシステムは、出荷されるすべての製品について検証可能な品質保証ドキュメントを OEM パートナーと販売代理店に提供します。

10. グローバルベンチマークと認証

KASEN のテスト手順は国際基準に準拠しています。

SAE J2670 – 自動車用エアコンコンプレッサークラッチ試験方法

ISO 1940 – 回転部品の釣合い品質基準

ASTM B117 / ISO 9227 – 腐食試験プロトコル

ISO 16750-3 – 電気部品の環境試験

これらのベンチマークにより、KASEN 製品がさまざまな車両プラットフォームにわたって世界的に互換性、認証、信頼されていることが保証されます。

KASENの検証済みパフォーマンスへの取り組み

KASEN のテストおよび検証フレームワークは、あらゆるA/C コンプレッサー クラッチを単なる製造部品ではなく、定量化可能なエンジニアリング結果に変換します。

出荷されるすべてのクラッチは、実験室での証拠によって検証された、データに基づく信頼性を備えています。

製品テスト レポート、パフォーマンス証明書、または OEM コラボレーションの詳細をリクエストするには、 KASEN ホームページにアクセスするか、 お問い合わせページから当社のテクニカル サポート チームにお問い合わせください。

FAQ: エアコンコンプレッサークラッチのテストと検証

Q1. Kasen はバッチ間でのテストの一貫性をどのように保証しますか?

すべてのテストベンチはデジタルで調整され、再現性のある結果を得るために SPC 管理チャートを通じて監視されます。

Q2. Kasenクラッチの標準耐久目標はどれくらいですか?

各クラッチは、5% を超えるトルク低下なしに 300,000 ~ 500,000 回の接続サイクルに合格する必要があります。

Q3. Kasen は OEM クライアント向けにカスタマイズされた検証プロトコルを提供できますか?

はい、Kasen は顧客固有のテスト条件を再現し、完全な検証ドキュメントを提供できます。

Q4. Kasen は将来の設計を改善するためにテストデータをどのように活用しますか?

あらゆる逸脱は RCA と設計フィードバックを R&D にトリガーし、継続的な製品強化を保証します。