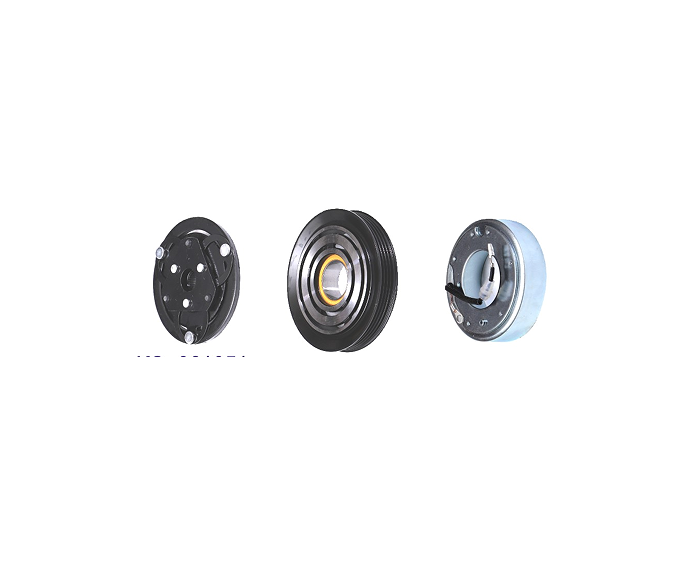

エアコンコンプレッサークラッチの試験と品質検証:KASENがすべてのユニットで一貫した性能を保証する方法

テストが長期的な信頼性を定義する理由

A/C コンプレッサー クラッチのパフォーマンスは、材料や組み立てだけでなく、テストを通じて検証された制御された精度に依存します。

各クラッチは、数千回の噛み合いサイクル、温度変動、そして継続的なトルク負荷にさらされます。適切な検証が行われなければ、コイル抵抗やエアギャップのわずかなずれが、ノイズ、過熱、あるいはシステム障害につながる可能性があります。

KASEN のA/C コンプレッサー クラッチ品質保証フレームワークにより、すべてのユニットは出荷前に包括的な機械的、電気的、および環境的テストを受け、すべての OEM モデルとアフターマーケット モデル間で一貫性が保証されます。

1. 電気的および磁気的性能試験

電気的安定性はクラッチの信頼性の基盤となります。KASENのテストベンチは、実際の電流と電圧の変動を再現し、電磁コイルの性能を評価します。

| パラメータ | 試験方法 | 基準 / 結果 |

|---|---|---|

| コイル抵抗 | 4線式抵抗測定 | 3.8~4.2Ω @ 20°C |

| 絶縁強度 | 1500V誘電試験 | 漏れや故障なし |

| 磁力 | ロードセル付きガウスメーター | 北緯350~480度 |

| 電流消費量 | 制御された12V電源 | 3.5~4.0 定常状態 |

| 磁気遅れ時間 | ホールセンサータイミングテスト | ≤0.05秒 |

これらの測定により、すべてのクラッチ コイルが最小限の電気損失で一貫した磁気結合強度を生成することが保証されます。これは、現代の ECU およびハイブリッド車両システムにとって重要です。

2. トルクおよび機械的耐久性試験

クラッチが反復負荷サイクルを処理できるかどうかを検証するために、KASEN は、さまざまな負荷下で 6,000 RPM でのベルト駆動動作をシミュレートする自動トルクダイナモメータを使用しています。

機械的検証には以下が含まれます:

トルク保持テスト:定格負荷 (25~45 N·m) 下での一定の伝達を検証します。

サイクル耐久テスト:連続磁気作動による300,000 回以上のエンゲージメント サイクル。

滑り検出:過負荷状態時の摩擦プレートの性能を測定します。

エアギャップ安定性チェック:完全な耐久サイクル後も偏差が 0.02 mm 以下であることを確認します。

すべてのテストバッチの後に、トルク保持が再度測定され、パフォーマンスの低下がゼロであることを確認します。これは、OEM 供給契約の重要な要件です。

3. NVH(騒音、振動、ハーシュネス)分析

快適性と音響は、エンドユーザーエクスペリエンスにおいて重要な役割を果たします。

KASEN は半無響室でNVH テストを実行します。このテストでは、稼働中のコンプレッサー システムにクラッチを取り付けて、振動共鳴と音響ピークを検出します。

NVH品質指標:

作動時の騒音レベルは 58 dB 以下です。

振動振幅≤0.5 mm/s(ISO 2372)。

プーリーの動的振れは 0.02 mm 以下です。

ベアリング騒音指数≤30フォン。

これらの結果、スムーズで静かな動作が保証され、低品質のアフターマーケット部品でよく見られるベルトの共振や車内の振動が防止されます。

4. 熱サイクルおよび耐熱性試験

熱応力は、特に高湿度および高温の市場において、クラッチ故障の主な原因となります。

KASEN の熱室テストでは、クラッチを -30°C から +180°C の間の急激な温度変化にさらし、長期間の車両暴露をシミュレートします。

テスト手順:

500 回の連続熱サイクル (-30°C ~ +180°C)。

コイル抵抗と磁力の強度をリアルタイムで監視します。

摩擦材の艶出しや剥離の検査。

磁気減衰がないことを確認するためのトルク検証事後テスト。

結果は一貫して、Kasen のエポキシシールコイルと摩擦面が完全な熱テスト後も初期トルク出力の 95% を維持することを示しており、厳しい環境ストレス下でも材料の完全性が証明されています。

5. 腐食および環境検証

さまざまな気候での長期安定性を保証するために、KASEN は ASTM B117 および ISO 9227 に従って塩水噴霧試験と湿度試験を実施します。

| テストの種類 | 状態 | 結果 |

|---|---|---|

| 塩水噴霧試験 | 35°C、5% NaClで500時間 | 目に見える錆や穴はありません |

| 湿度テスト | 95% RH、40°C、240時間 | 電気抵抗ドリフトなし |

| 紫外線曝露試験 | 300時間のキセノンランプ照射 | コーティングの完全性が維持される |

これらのテストは、実際の使用環境での長年の暴露を再現し、熱帯、沿岸、または冬季に塩を撒いた道路環境でも Kasen クラッチが腐食しない状態を維持することを保証します。

6. ベアリングとアライメントの検証

ベアリングの安定性はクラッチの動作寿命を直接決定します。

KASEN は、振動センサーと高速ビデオ検査を使用して、ベアリングの耐久性とラジアル振れのテストを実施します。

8,000 RPMで500時間連続運転。

温度上昇はベースラインより 15°C 以下に制限されます。

軸方向変位≤0.03 mm。

テスト期間中、ノイズは増加しません。

KASEN は、内部アライメントと潤滑性能の両方を検証することで、すべてのクラッチが最適なバランスと低摩擦の接続を維持することを保証します。

7. データのトレーサビリティとバッチ認証

各クラッチユニットには固有のシリアル IDがレーザー マークされており、KASEN の ERP ベースの品質管理システムを通じて完全な追跡可能性を実現します。

バッチデータには、トルク、抵抗、検査結果が含まれます。

保証検証のために最大 5 年間保存されるデジタル記録。

OEM および輸出文書に適合証明書 (CoC) が利用可能です。

この透明性の高いシステムにより、ディストリビューターと OEM クライアントは出荷ごとにテスト データを検証でき、サプライ チェーン全体の信頼と説明責任が強化されます。

8. 現場からのフィードバックによる継続的な改善

品質検証は工場で終わりません。

KASEN は、世界中の販売代理店や修理センターから現場データを収集し、製品の仕様を改良します。

コイルの故障率、NVH の傾向、腐食挙動などのパフォーマンス メトリックは、反復的な改善のために R&D にフィードバックされます。

この実際の検証サイクルにより、KASEN クラッチは変化する車両技術や地域の状況に合わせて進化し続けることが保証されます。

KASENの測定可能な品質への取り組み

KASEN は、機械精度、科学的テスト、厳格な文書化を組み合わせることで、すべてのA/C コンプレッサー クラッチが世界中の OEM の期待を満たすことを保証します。

トルク精度から環境耐性まで、各製品はブランドのエンジニアリングの信頼性とパフォーマンスの一貫性を体現しています。

技術データシート、品質認証、または OEM パートナーシップに関するお問い合わせについては、 KASEN ホームページをご覧ください。または、 お問い合わせページから当社のエンジニアリング チームにお問い合わせください。

FAQ: エアコンコンプレッサークラッチのテストと品質

Q1. クラッチの信頼性にとって最も重要なテストは何ですか?

トルクおよび熱耐久性テスト - 連続サイクリングおよび熱暴露下での長期パフォーマンスを検証します。

Q2. Kasen ではどのようにしてすべてのユニットが同じ基準を満たすことを保証しているのでしょうか?

各バッチは、ERP にリンクされた品質管理を通じて自動的に記録、検査され、参照テスト データと比較されます。

Q3. Kasenクラッチは全数検査またはサンプリング検査を受けていますか?

すべてのクラッチは出荷前にコイル抵抗、トルク、バランスがテストされます。

Q4. OEM 顧客にテストレポートを提供できますか?

はい、Kasen はリクエストに応じて完全なテスト データ、検査記録、および適合証明書を提供します。