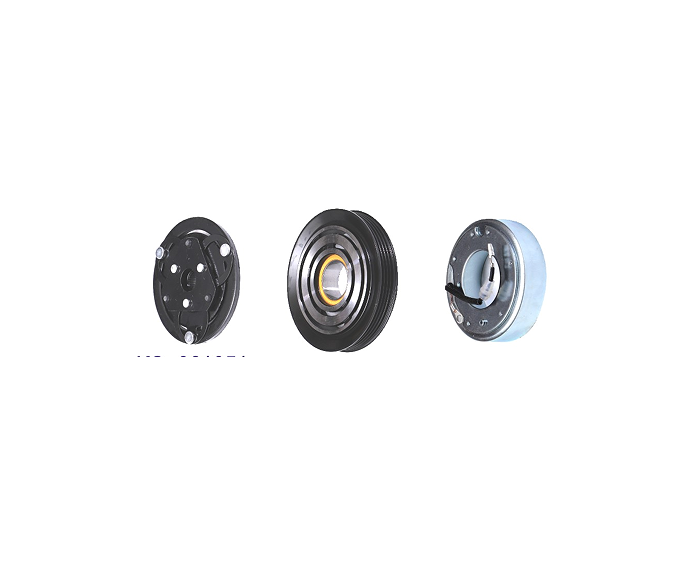

| 障害の種類 |

根本原因 |

観察可能な症状 |

予防措置 |

| コイル断線 |

過電流、絶縁不良、または電圧サージ |

噛み合いなし / 焦げた臭い |

高温エポキシカプセル化、クラス H ワイヤ |

| ベアリングの焼き付き |

グリースの汚れ、軸方向のずれ |

摩擦音、ベルトの引きずり |

シールドベアリング、CNC 制御圧入 |

| 摩擦板グレージング |

過度のスリップまたはオイルの汚れ |

トルクの低下 / 噛み合いの遅れ |

グラファイト セラミック コーティング、制御されたエアギャップ |

| プーリーの腐食 |

塩水噴霧または湿気 |

ベルト鳴き、表面錆 |

三層電着塗装 + エポキシ仕上げ |

| 磁気のずれ |

変形したハブまたは不適切なエアギャップ |

振動、断続的な引き込み |

高精度の動的バランシングと FEA 検証 |

これらの故障パターンを理解することで、Kasen は、一般に初期故障につながる機械的、熱的、電気的ストレスに耐えるよう各クラッチ アセンブリを設計しています。

根本原因分析 (RCA) の実施

KASEN は、すべての保証請求と A/C コンプレッサー クラッチの故障現場の故障サンプルにRCA 手法を適用します。

各ケースは構造化されたプロセスに従います。

-

故障の特定 – 摩耗、熱跡、変形の目視検査と機械検査。

-

データ測定 – コイル抵抗、振れ、トルクの再検証。

-

顕微鏡検査 – 亀裂の伝播または腐食の開始に関する材料の断面。

-

環境再構築 – 動作温度、湿度、電圧スパイクのシミュレーション。

-

修正フィードバック ループ – 設計またはプロセスの調整は次の生産バッチに統合されます。

このアプローチは、現場からのフィードバックを実用的な設計改善に変換し、すべての生産サイクルが現実世界の条件から確実に学習できるようにします。

ケーセンクラッチの予防設計措置

KASEN は、A/C クラッチの劣化を引き起こす主なストレス要因に対処するために、複数の予防設計戦略を実装しています。

1.熱ストレスの防止

2.機械的疲労制御

3.耐食性

4.磁気の最適化

各対策は既知の障害メカニズムを直接ターゲットにし、潜在的な弱点を長期的な強みに変換します。

熱画像および予測テスト

KASEN は、赤外線サーモグラフィをプロトタイプの検証プロセスに統合しています。

クラッチ接続中のリアルタイムの表面温度を記録することで、エンジニアはコイルまたはプーリー上の熱集中ゾーンを特定できます。

調査結果と応用:

この予測テストにより、顧客に届く前に問題が排除され、すべてのモデルで温度管理された耐久性が保証されます。

ライフサイクルと疲労の検証

すべての予防設計コンセプトは、加速ライフサイクル テストを通じて検証されます。

-

トルク耐久性: 負荷をかけた状態で 300,000 回以上の連続サイクル。

-

熱サイクル: -30°C ~ +180°C、500 回の遷移。

-

振動疲労: 20 ~ 200 Hz のエンジン振動をシミュレートします。

-

動的トルク減衰: 全テストサイクル後に <3% 損失。

Kasen は、各クラッチを通常の使用限界を超えて動作させることにより、製品の実際の寿命内に潜在的な故障が発生しないことを保証します。

RCA に基づく材料とコーティングの改善

KASEN は、故障データに基づいて材料を継続的に改良しています。

-

疲労耐性を向上させるために、従来の炭素鋼からクロムモリブデン合金に移行します。

-

繰り返しの熱サイクル下でのグレージングを防ぐためにグラファイト セラミック摩擦コーティングを採用。

-

露出したエンジン ベイの光劣化を防ぐために、UV 安定剤を含むエポキシを実装。

これらの反復的な更新により、研究室の洞察が具体的な長期的な現場パフォーマンスに変わります。

生産と現場フィードバックの間のクローズド ループ エンジニアリング

KASEN は、工場エンジニアと世界の販売代理店との間の双方向コミュニケーション チャネルを維持しています。

-

現場での故障は、トルクと抵抗のデータとともにデジタル的に記録されます。

-

製造フィードバックは 45 日以内に設計調整に統合されます。

-

RCA レポートは、トレーサビリティと ISO 監査準拠のために ERP システムに保存されます。

この継続的な改善ループにより、進化する信頼性が保証されます。新しいクラッチ世代は、最後の世代よりも明らかに強力です。

KASEN の予防工学哲学

KASEN では、故障の防止は設計段階から始まります。

コイル絶縁からハブの形状に至るまで、すべてのコンポーネントは実験室の仕様だけでなく、実際の条件に合わせて設計されています。

予測モデリング、厳格なテスト、フィードバックの統合を通じて、 KASEN は故障に強い設計の A/C コンプレッサー クラッチを製造し、世界中の車両に信頼性の高い冷却性能を保証します。

エンジニアリングに関する詳細な洞察、パートナーシップに関する問い合わせ、または技術的な相談については、KASEN ホームページにアクセスするか、お問い合わせページ。

よくある質問: A/C コンプレッサーのクラッチの故障と予防

Q1.現場でのクラッチ故障の最も一般的な原因は何ですか?

持続的な電圧不均衡またはエアフロー制限による過熱とコイル絶縁破壊です。

Q2. Kasen はどのようにしてベアリングの焼き付きを防止していますか?

精密な予圧と長寿命の合成潤滑を備えた二重シール高温ベアリングを使用することによって

Q3.ケーセンは、極端な気候に合わせてクラッチをカスタマイズできますか?

はい、ケーセンは、カスタマイズされたコーティングと潤滑を備えた熱帯用および低温用のバージョンを提供しています。

Q4.標準のアフターマーケット部品に対する Kasen の予防的設計の利点は何ですか?

Kasen の各クラッチは RCA ベースの設計更新を通じて検証されており、事後対応的な修正ではなく長期的な安定性が確保されています。