Fehleranalyse und vorbeugende Technik für A/C-Kompressorkupplungen: Wie KASEN Grundursachen beseitigt, bevor sie auftreten

Warum vorbeugende Technik wichtig ist

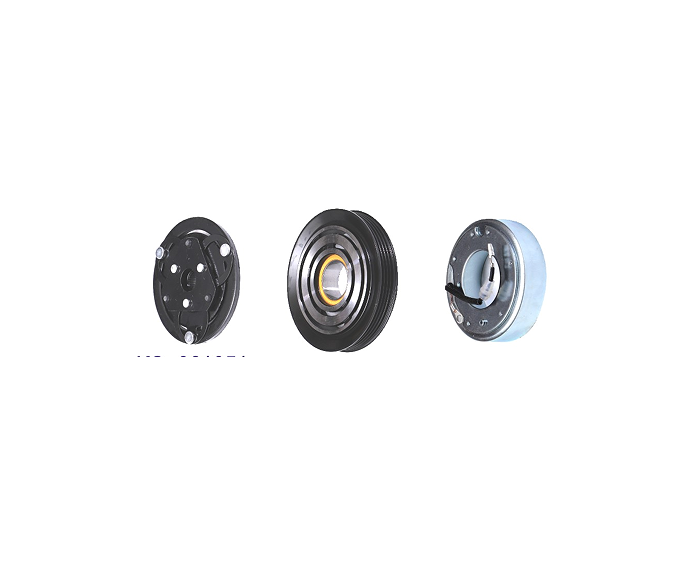

In Kfz-Klimaanlagen ist die A/C-Kompressorkupplung mechanischen Erschütterungen, thermischer Ausdehnung, magnetischen Zyklen und Umweltkorrosion ausgesetzt – und das alles, während sie pro Fahrsaison tausende Male einrastet.

Wenn ein Fehler auftritt, ist er selten zufällig; Es resultiert aus kumulativer Belastung, die während der Konstruktion oder Herstellung nicht berücksichtigt wurde.

Die technische Philosophie von KASEN konzentriert sich auf die Beseitigung von Grundursachen statt auf die Reparatur von Symptomen und nutzt datengesteuerte Fehleranalysen, um Schwachstellen vor der Massenproduktion zu ermitteln.

Häufige Fehlermodi in Kompressorkupplungen

KASENs Feldstudien in verschiedenen Klimazonen und Fahrzeugtypen zeigen fünf vorherrschende Kupplungsfehlermuster:

| Fehlertyp | Ursache | Beobachtbares Symptom | Vorbeugende Maßnahme |

|---|---|---|---|

| Coil Burnout | Überstrom, schlechte Isolierung oder Spannungsstoß | Kein Eingriff / verbrannter Geruch | Hochtemperatur-Epoxidverkapselung, Kabel der Klasse H |

| Lagerbeschlagnahme | Verschmutztes Fett, axiale Fehlausrichtung | Schleifende Geräusche, Riemenwiderstand | Abgedichtete Lager, CNC-gesteuerter Presssitz |

| Reibplattenverglasung | Übermäßiger Schlupf oder Ölverschmutzung | Reduziertes Drehmoment / verzögertes Einrücken | Graphit-Keramik-Beschichtung, kontrollierter Luftspalt |

| Riemenscheibenkorrosion | Salznebel oder Feuchtigkeit | Riemenquietschen, Oberflächenrost | Dreischichtige E-Beschichtung + Epoxidbeschichtung |

| Magnetische Fehlausrichtung | Deformierte Nabe oder falscher Luftspalt | Vibration, intermittierendes Einziehen | Präzises dynamisches Auswuchten und FEA-Validierung |

Durch das Verständnis dieser Fehlermuster konstruiert Kasen jede Kupplungsbaugruppe so, dass sie den mechanischen, thermischen und elektrischen Belastungen standhält, die normalerweise zu einem frühen Ausfall führen.

Root Cause Analysis (RCA) in Aktion

KASEN wendet die RCA-Methodik auf jeden Garantieanspruch und jedes Feldfehlerbeispiel für A/C-Kompressorkupplungsausfälle an.

Jeder Fall folgt einem strukturierten Prozess:

-

Fehlererkennung – Visuelle und mechanische Inspektion auf Verschleiß, Hitzeflecken oder Verformung.

-

Datenmessung – Spulenwiderstand, Rundlauf und Drehmoment-Neuvalidierung.

-

Mikroskopische Untersuchung – Querschnitt von Materialien auf Rissausbreitung oder Korrosionsinitiierung.

-

Environmental Reconstruction – Simulation von Betriebstemperatur, Luftfeuchtigkeit und Spannungsspitzen.

-

Korrektur-Feedback-Schleife – Design- oder Prozessanpassung in die nächste Produktionscharge integriert.

Dieser Ansatz wandelt Feld-Feedback in umsetzbare Designverbesserungen um und stellt sicher, dass jeder Produktionszyklus von realen Bedingungen lernt.

Präventive Designmaßnahmen in Kasen-Kupplungen

KASEN implementiert mehrere präventive Designstrategien, um die wichtigsten Stressfaktoren anzugehen, die zu einer Verschlechterung der A/C-Kupplung führen:

1. Vermeidung von thermischem Stress

-

Spulenepoxidharz mit hoher Leitfähigkeit für schnelle Wärmeableitung.

-

CNC-gefräste Riemenscheibenrillen zur Förderung der Luftzirkulation.

-

Spulenwiderstandskalibrierung zur Reduzierung der Überstromerwärmung.

2. Mechanische Ermüdungskontrolle

-

Finite-Elemente-Analyse (FEA) zur Vorhersage der Nabenverformung.

-

Dynamisches Auswuchten bei 6.000 U/min mit einer Toleranz von ≤ 0,02 mm.

-

Doppelt abgedichtete Lager, vorgeschmiert mit Hochtemperaturfett.

3. Korrosionsbeständigkeit

-

Dreischichtige Oberflächenbehandlung: Phosphat-, EDC- und Epoxidbeschichtung.

-

500-Stunden-Salzsprühtest-Validierung für feuchte Umgebungen.

4. Magnetische Optimierung

-

Geschlossener Magnetkreis minimiert Streufluss.

-

Laminierte Stahlkerne reduzieren Wirbelstromverluste um 20 %.

Jede Maßnahme zielt direkt auf einen bekannten Fehlermechanismus ab und wandelt potenzielle Schwachstellen in langfristige Stärken um.

Wärmebildgebung und prädiktive Tests

KASEN integriert Infrarot-Thermografie in seinen Prototypenvalidierungsprozess.

Durch die Aufzeichnung der Oberflächentemperaturen in Echtzeit während des Kupplungseingriffs können Ingenieure Wärmekonzentrationszonen auf der Spule oder Riemenscheibe identifizieren.

Ergebnisse und Anwendungen:

-

Heiße Stellen über 170 °C sagen das Alterungsrisiko der Spule voraus.

-

Eine ungleichmäßige Wärmeverteilung weist auf ein Ungleichgewicht oder eine Fehlausrichtung der Reibung hin.

-

Daten fließen in Verbesserungen des Kühldesigns ein.

Diese vorausschauenden Tests beseitigen Probleme, bevor sie den Kunden erreichen, und stellen so eine temperaturkontrollierte Haltbarkeit aller Modelle sicher.

Lebenszyklus- und Ermüdungsvalidierung

Jedes präventive Designkonzept wird durch beschleunigte Lebenszyklustests verifiziert:

-

Drehmomentfestigkeit: 300.000+ kontinuierliche Zyklen unter Last.

-

Thermischer Wechsel: −30 °C bis +180 °C für 500 Übergänge.

-

Vibrationsermüdung: Simulierte Motorvibration bei 20–200 Hz.

-

Dynamischer Drehmomentabfall: <3 % Verlust nach vollständigem Testzyklus.

Indem Kasen jede Kupplung über die normalen Betriebsgrenzen hinaus belastet, stellt sie sicher, dass es während der realen Lebensdauer des Produkts nicht zu latenten Ausfällen kommt.

Material- und Beschichtungsverbesserungen basierend auf RCA

KASEN verfeinert kontinuierlich Materialien basierend auf Fehlerdaten:

-

Wechsel von herkömmlichem Kohlenstoffstahl zu Chrom-Molybdän-Legierungen für eine bessere Ermüdungsbeständigkeit.

-

Einführung von Graphit-Keramik-Reibbeschichtungen, um eine Verglasung bei wiederholten Temperaturwechseln zu verhindern.

-

Implementierung von Epoxidharz mit UV-Stabilisatoren zum Schutz vor Photodegradation in exponierten Motorräumen.

Diese iterativen Aktualisierungen verwandeln Laboreinblicke in greifbare, langfristige Feldleistungen.

Closed-Loop-Engineering zwischen Produktion und Feld-Feedback

KASEN unterhält einen wechselseitigen Kommunikationskanal zwischen Fabrikingenieuren und globalen Vertriebshändlern.

-

Feldausfälle werden digital mit Drehmoment- und Widerstandsdaten protokolliert.

-

Fertigungsfeedback wird innerhalb von 45 Tagen in Designanpassungen integriert.

-

RCA-Berichte werden zur Rückverfolgbarkeit und ISO-Audit-Konformität in ERP-Systemen gespeichert.

Diese kontinuierliche Verbesserungsschleife gewährleistet eine wachsende Zuverlässigkeit – jede neue Kupplungsgeneration ist messbar stärker als die letzte.

KASENs Preventive Engineering-Philosophie

Bei KASEN beginnt die Fehlervermeidung bereits in der Entwurfsphase.

Jede Komponente – von der Spulenisolierung bis zur Nabengeometrie – wird für reale Bedingungen und nicht nur für Laborspezifikationen entwickelt.

Durch prädiktive Modellierung, strenge Tests und Feedback-Integration wird KASEN baut A/C-Kompressorkupplungen, die durch ihre Konstruktion ausfallsicher sind – und so eine zuverlässige Kühlleistung für Fahrzeuge weltweit gewährleisten.

Für detaillierte technische Einblicke, Partnerschaftsanfragen oder technische Beratung besuchen Sie die KASEN-Homepage oder kontaktieren Sie unser technisches Team über den Kontaktseite.

FAQ: Ausfall und Vorbeugung von A/C-Kompressorkupplungen

Q1. Was ist die häufigste Ursache für Kupplungsausfälle in der Praxis?

Überhitzung und Spulenisolationsausfall aufgrund anhaltender Spannungsungleichheit oder Luftstrombeschränkung.

Q2. Wie verhindert Kasen das Festfressen von Lagern?

Durch die Verwendung doppelt abgedichteter Hochtemperaturlager mit präziser Vorspannung und langlebiger synthetischer Schmierung.

Q3. Kann Kasen Kupplungen für extreme Klimazonen anpassen?

Ja, Kasen bietet tropische und Tieftemperaturvarianten mit maßgeschneiderten Beschichtungen und Schmierungen an.

Q4. Was ist Kasens präventiver Designvorteil gegenüber Standard-Ersatzteilen?

Jede Kasen-Kupplung wird durch RCA-basierte Designaktualisierungen validiert, wodurch langfristige Stabilität statt reaktiver Reparaturen gewährleistet wird.