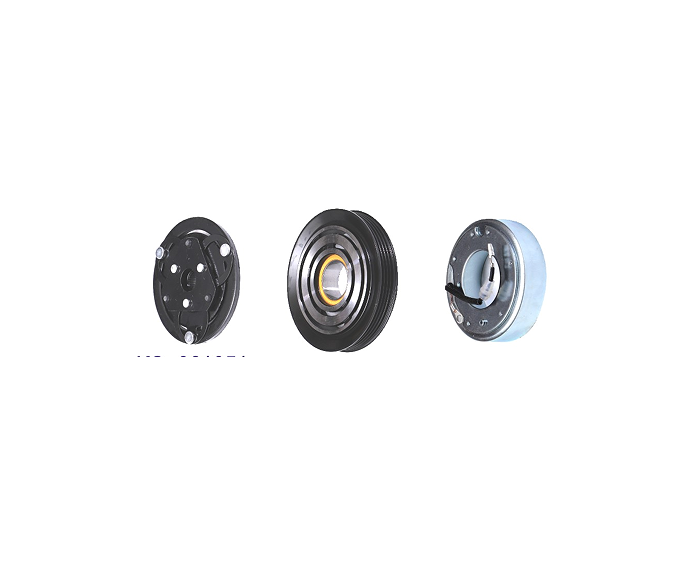

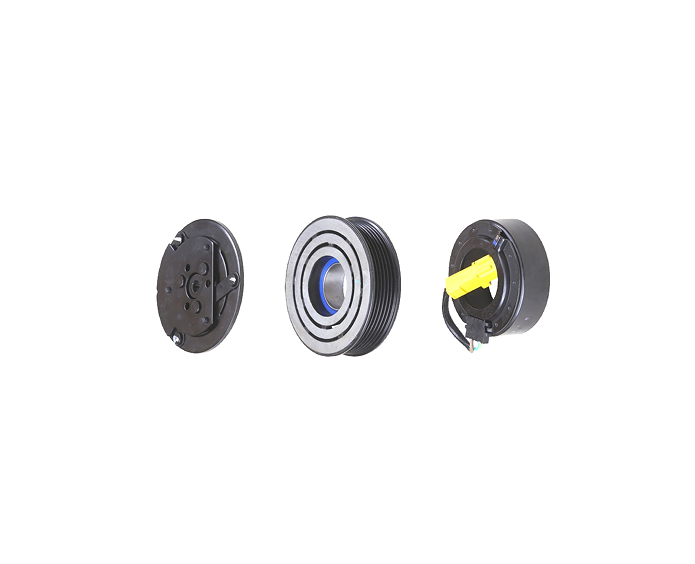

Fertigungsprozess für die Kupplung von Klimakompressoren: Präzision, Automatisierung und Qualitätssicherung

Umwandlung von Konstruktionsplänen in funktionale Zuverlässigkeit

Hinter jeder Klimakompressorkupplung steckt eine Kombination aus magnetischer Präzision, mechanischer Genauigkeit und strengen Tests.

Die Produktionsanlagen von KASEN integrieren fortschrittliche CNC-Technologie, automatisierte Spulenwicklung und dynamische Auswuchtsysteme, um die von globalen Automobilherstellern geforderte Konsistenz zu erreichen.

Von der Auswahl der Rohmaterialien bis zur abschließenden Drehmomentprüfung wird jeder Prozess mit einer Toleranz im Mikrometerbereich kontrolliert – so wird sichergestellt, dass jede Kupplung unter realen Bedingungen einwandfrei funktioniert.

1. Materialvorbereitung und Bauteilformung

Der Prozess beginnt mit der Auswahl zertifizierter legierter Stähle und Kupferleiter , die von ISO-zertifizierten Lieferanten bezogen werden.

Riemenscheibe und Nabe: Gefertigt aus hochkohlenstoffhaltigem Baustahl, um Torsionsbelastungen standzuhalten.

Spulenkern: Hergestellt aus laminierten Siliziumstahlblechen, wodurch der magnetische Flussverlust reduziert wird.

Reibplatte: Hergestellt aus Verbundwerkstoffen für ausgewogene Griffigkeit und Verschleißfestigkeit.

Alle Stahlbauteile werden einer Induktionshärtung (bis zu 40 HRC) unterzogen, um die Dauerfestigkeit und Dimensionsstabilität zu verbessern.

Vor der Bearbeitung wird jeder Rohling mittels Spektralanalyse auf chemische Homogenität geprüft, um die metallurgische Integrität der gesamten Charge zu gewährleisten.

2. CNC-Bearbeitung und Maßgenauigkeit

Die Kupplungsgehäuse, Naben und Riemenscheiben von KASEN werden auf 5-Achs-CNC-Bearbeitungszentren gefertigt, um eine geometrische Genauigkeit von ±0,01 mm zu erreichen.

Zu den wichtigsten Aufgaben gehören:

Drehen und Fräsen mit CNC-Drehmaschinen für Rundlaufgenauigkeit.

Bohren und Nuten zur Gewährleistung der Riemenkompatibilität.

Oberflächenschleifen zur Kontrolle der Ebenheit und Reduzierung von Vibrationen.

Jedes bearbeitete Bauteil durchläuft eine Koordinatenmessmaschine (KMM), um die Maßgenauigkeit sicherzustellen.

Dies garantiert gleichmäßige Luftspalte, ausgeglichene Reibungsflächen und konsistente Drehmomentübertragungseigenschaften.

3. Automatisierte Spulenwicklung und Epoxidversiegelung

Die elektromagnetische Spule ist das Herzstück der Kompressorkupplung – sie bestimmt den Einrückzeitpunkt und die Magnetstärke.

KASEN verwendet vollautomatische Wickellinien mit spannungsgesteuerten Kupferdrahtzuführungssystemen, um den Spulenwiderstand innerhalb von 1 % der Spezifikation zu halten.

| Parameter | KASEN-Standard | Toleranz |

|---|---|---|

| Drahtstärke | 0,65 mm emailliertes Kupfer | ±0,01 mm |

| Spulenwiderstand (12V) | 3,9 Ω | ±0,05 Ω |

| Isolationsgrad | Klasse H (180°C) | – |

| Spannungsbeständigkeit | 1500 V / 1 min | – |

Nach dem Wickeln wird die Spule mit wärmeleitendem Epoxidharz versiegelt, was die Wärmeableitung und Feuchtigkeitsbeständigkeit verbessert und so eine lange Haltbarkeit auch in tropischen Umgebungen gewährleistet.

4. Montage und Luftspaltkalibrierung

Für die Montage ist eine perfekte Ausrichtung von Spule, Riemenscheibe und Kupplungsscheibe erforderlich.

Jede Kupplung wird mithilfe hydraulischer Ausrichtvorrichtungen montiert, die die Magnet- und Drehachse in Position fixieren.

Der Luftspalt (0,4–0,6 mm) wird mithilfe von Präzisions-Unterlegscheiben kalibriert.

Das Riemenscheibenlager ist mit gleichmäßiger Vorspannung eingepresst, um die Reibung zu minimieren.

Drehmomentbefestigungen werden unter kontrollierter Anzugskraft angebracht, um die axiale Symmetrie zu erhalten.

Die Nachmontageprüfung stellt sicher, dass der Rundlauf ≤0,02 mm beträgt und gewährleistet so einen reibungslosen Betrieb und geringe NVH-Werte (Geräusche, Vibrationen, Rauheit).

5. Dynamische Auswuchtung und NVH-Optimierung

Die dynamische Auswuchtung beeinflusst direkt die Lebensdauer der Kupplung und die Stabilität des Kompressors.

KASEN verwendet Hochgeschwindigkeits-Auswuchtmaschinen, die mit bis zu 10.000 U/min arbeiten und so reale Motordrehzahlen simulieren.

Jede Riemenscheibe wird so korrigiert, dass die Auswuchtklasse G2.5 nach ISO 1940 erreicht wird, wodurch Vibrationen vermieden werden, die zu Riemenverschleiß oder Lagerschäden führen können.

Anschließend wird jede Kupplung in einer halbschalltoten Kammer einem akustischen Test unterzogen, um sicherzustellen, dass das Einrückgeräusch unter 58 dB bleibt.

6. Leistungstests und Ausdauervalidierung

Bevor Kasen-Kupplungen das Werk verlassen, werden sie zu 100 % auf Folgendes geprüft:

Magnetische Ansprechzeit (<0,05 Sek.)

Drehmomentkapazität (25–40 N·m je nach Modell)

Thermische Stabilität nach 300.000 Eingriffszyklen

Elektrische Sicherheit durch dielektrische und Widerstandsprüfungen

Beständigkeit gegen Salzsprühkorrosion bis zu 500 Stunden

Bei OEM-Chargen werden Stichproben einer Lebensdauer- und Umweltstressprüfung unterzogen, einschließlich Temperaturzyklen zwischen −30°C und +180°C.

Dadurch wird sichergestellt, dass Kasen-Kupplungen in allen Klimazonen eine gleichbleibende Leistung erbringen.

7. Verpackung und Rückverfolgbarkeit

Jede Einheit wird mit einem lasergravierten Chargencode serialisiert, der sie mit Materialzertifikaten, Prozessprotokollen und Inspektionsdaten verknüpft.

Die Verpackung ist so konzipiert, dass magnetische und Reibungsflächen während des Transports geschützt werden. Hierfür werden antistatische und feuchtigkeitsbeständige Materialien verwendet.

Das ERP-System von KASEN gewährleistet die vollständige Rückverfolgbarkeit und stellt sicher, dass jedes Teil vom Rohstahlcoil bis zur Auslieferung des fertigen Produkts nachverfolgt werden kann.

8. Qualitätssicherungsphilosophie

KASEN verfolgt eine Null-Fehler-Fertigungsphilosophie, die durch Folgendes unterstützt wird:

Qualitätsmanagementzertifizierung nach ISO/TS 16949 .

Statistische Prozesskontrolle (SPC) auf jeder Produktionslinie.

Automatisierte Fehlererkennung mittels optischer Sensoren.

Kontinuierliche Verbesserungsschleifen, die auf Kundenfeedback und Felddaten basieren.

Jede ausgelieferte Kupplung spiegelt KASENs Engagement für Zuverlässigkeit, Präzision und messbare Ingenieurskunst wider.

Arbeiten Sie mit KASEN zusammen für Produktionszuverlässigkeit auf OEM-Niveau.

Das Fertigungsökosystem von KASEN wandelt Präzisionstechnik in wiederholbare Qualität um.

Jede Klimakompressorkupplung durchläuft Hunderte von Prüfungen und Auswuchtvorgängen, um Langlebigkeit, Konsistenz und Kompatibilität über verschiedene Fahrzeugplattformen hinweg zu gewährleisten.

Um technische Dokumentationen, Informationen zu kundenspezifischen Fertigungsmöglichkeiten oder OEM-Kooperationsmöglichkeiten zu erhalten, besuchen Sie die KASEN-Homepage oder kontaktieren Sie unser Team über die Kontaktseite .

Häufig gestellte Fragen: Fertigung von Kupplungen für Klimakompressoren

Frage 1: Welche Bearbeitungstoleranz hält Kasen bei der Riemenscheibenausrichtung ein?

Alle Riemenscheiben werden bearbeitet und die Konzentrizität wird mittels CNC-Kalibrierung auf ±0,01 mm genau überprüft.

Frage 2: Sind Kasen-Kupplungen mit gängigen Kompressormarken kompatibel?

Ja. Kasen-Kupplungen sind so konstruiert, dass sie mit Erstausrüsterqualität auf Kompressoren von Sanden, Denso, Delphi und Valeo passen.

Frage 3: Wie stellt Kasen die Spulenkonsistenz über alle Produktionschargen hinweg sicher?

Die vollautomatische Wicklungs- und Widerstandsüberwachung gewährleistet eine Widerstandsabweichung von ±1%.

Frage 4: Über welche Qualitätszertifizierungen verfügt Kasen?

Kasen ist nach ISO/TS 16949 und ISO 14001 zertifiziert und verfügt über eine 100%ige Endkontrolle sowie Chargenrückverfolgbarkeit.