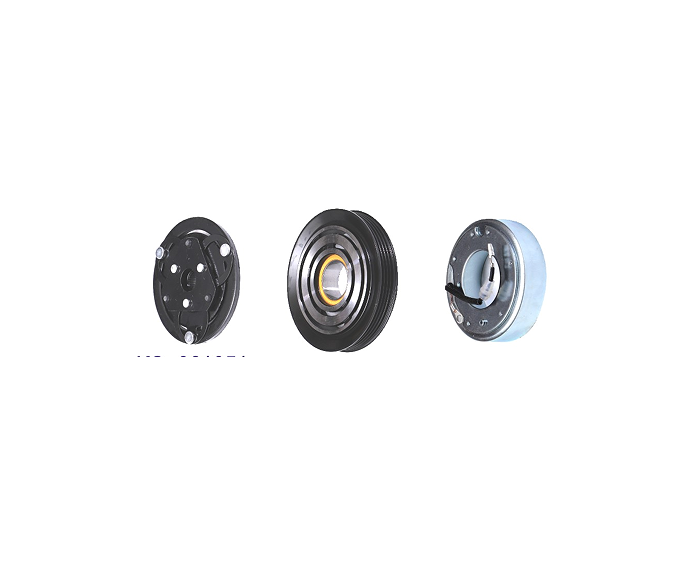

Испытания и проверка качества муфты компрессора кондиционера: как KASEN обеспечивает стабильную работу каждого агрегата.

Почему тестирование определяет долгосрочную надежность

Работоспособность муфты компрессора кондиционера зависит не только от материалов или сборки, но и от контролируемой точности, подтвержденной испытаниями.

Каждая муфта сцепления подвергается тысячам циклов включения, колебаниям температуры и постоянным нагрузкам крутящего момента. Без надлежащей проверки даже небольшие отклонения в сопротивлении катушки или выравнивании воздушного зазора могут привести к шуму, перегреву или отказу системы.

Система обеспечения качества муфт компрессоров кондиционеров KASEN гарантирует, что каждый агрегат проходит всесторонние механические, электрические и экологические испытания перед отгрузкой, обеспечивая единообразие характеристик для всех моделей OEM и вторичного рынка.

1. Испытания электрических и магнитных характеристик

Электрическая стабильность является основой надежности сцепления. Испытательные стенды KASEN имитируют реальные колебания тока и напряжения для оценки характеристик электромагнитной катушки.

| Параметр | Метод испытания | Стандарт / Результат |

|---|---|---|

| Сопротивление катушки | Четырехпроводное омическое измерение | 3,8–4,2 Ом при 20°C |

| Прочность изоляции | Испытание диэлектрика на 1500 В | Отсутствие утечек и поломок. |

| Сила магнитного притяжения | Гауссметр с тензодатчиком | 350–480 С |

| Текущий розыгрыш | Контролируемый источник питания 12 В | 3,5–4,0 Стационарное состояние |

| Время магнитной задержки | Проверка синхронизации датчика Холла | ≤0,05 секунд |

Эти измерения гарантируют, что каждая катушка сцепления обеспечивает постоянную силу магнитного зацепления с минимальными электрическими потерями, что крайне важно для современных блоков управления двигателем и гибридных автомобильных систем.

2. Испытания на крутящий момент и механическую прочность.

Для проверки способности сцепления выдерживать повторяющиеся циклы нагрузки компания KASEN использует автоматизированные динамометры для измерения крутящего момента, имитирующие работу ременного привода при 6000 об/мин под различными нагрузками.

Механическая проверка включает в себя:

Испытание на удержание крутящего момента: подтверждает постоянство передачи крутящего момента при номинальной нагрузке (25–45 Н·м).

Испытание на циклическую долговечность: более 300 000 циклов включения с непрерывным магнитным воздействием.

Обнаружение проскальзывания: измеряет эффективность фрикционной пластины в условиях перегрузки.

Проверка стабильности воздушного зазора: гарантирует, что отклонение остается ≤0,02 мм после полного цикла работы на выносливость.

После каждой тестовой партии повторно измеряется сохранение крутящего момента для подтверждения отсутствия снижения производительности — ключевое требование для контрактов с производителями оригинального оборудования (OEM).

3. Анализ NVH (шум, вибрация, жесткость).

Комфорт и акустика играют важнейшую роль в восприятии пользователем окружающего пространства.

Компания KASEN проводит испытания на вибрацию, шум и жесткость (NVH) в полубезэховой камере, где муфта сцепления устанавливается на работающую компрессорную систему для обнаружения резонанса вибрации и акустических пиков.

Показатели качества NVH:

Уровень звука при включении ≤ 58 дБ.

Амплитуда колебаний ≤ 0,5 мм/с (ISO 2372).

Динамическое биение шкива ≤ 0,02 мм.

Индекс шума подшипника ≤ 30 фон.

Эти результаты гарантируют плавную и бесшумную работу, предотвращая резонанс ремня или вибрацию в салоне, часто наблюдаемые в некачественных запчастях, выпускаемых сторонними производителями.

4. Испытания на термоциклирование и термостойкость

Термические нагрузки являются одной из основных причин выхода из строя сцепления, особенно в условиях высокой влажности и высоких температур.

В ходе испытаний в термокамере компании KASEN сцепления подвергаются резким перепадам температуры от −30°C до +180°C, имитирующим длительное воздействие условий эксплуатации в автомобиле.

Процедура тестирования:

500 непрерывных термических циклов (от -30°C до +180°C).

Мониторинг сопротивления катушки и магнитной силы в реальном времени.

Контроль качества фрикционных материалов на предмет образования глазури или расслоения.

Проверка момента затяжки после испытания для исключения магнитного спада.

Результаты неизменно показывают, что герметизированные эпоксидной смолой катушки и фрикционные поверхности Kasen сохраняют 95% от первоначального крутящего момента после полных термических испытаний, что доказывает целостность материала в условиях суровых экологических условий.

5. Коррозионная и экологическая проверка

Для обеспечения долговременной стабильности в различных климатических условиях компания KASEN проводит испытания на солевое распыление и влажность в соответствии со стандартами ASTM B117 и ISO 9227.

| Тип теста | Состояние | Результат |

|---|---|---|

| Испытание солевым туманом | 500 часов при 35°C, 5% NaCl | Отсутствуют видимые следы ржавчины или коррозии. |

| Тест на влажность | 95% относительной влажности при 40°C в течение 240 часов | Отсутствие дрейфа электрического сопротивления |

| Тест на воздействие УФ-излучения | 300-часовое воздействие ксеноновой лампы | Целостность покрытия сохранена. |

Эти испытания имитируют многолетнюю эксплуатацию в реальных условиях, гарантируя, что сцепления Kasen останутся устойчивыми к коррозии даже в тропических, прибрежных или зимних условиях, когда дороги посыпаны солью.

6. Проверка подшипников и соосности.

Стабильность подшипников напрямую определяет срок службы сцепления.

Компания KASEN проводит испытания подшипников на износостойкость и радиальное биение с использованием датчиков вибрации и высокоскоростной видеоинспекции:

Непрерывная работа при 8000 об/мин в течение 500 часов.

Повышение температуры ограничено до ≤15°C по сравнению с исходным уровнем.

Осевое смещение ≤0,03 мм.

В течение всего периода тестирования не наблюдалось повышения уровня шума.

Проверяя как внутреннюю центровку, так и характеристики смазки, компания KASEN гарантирует, что каждая муфта сцепления сохраняет оптимальный баланс и обеспечивает низкое трение при включении.

7. Отслеживаемость данных и сертификация партий продукции.

Каждый узел сцепления маркируется лазером уникальным серийным номером , что обеспечивает полную отслеживаемость через систему управления качеством KASEN на базе ERP.

Данные по партии включают крутящий момент, сопротивление и результаты проверки.

Цифровые записи хранятся до пяти лет для подтверждения гарантии.

Сертификаты соответствия (CoC) доступны для OEM-производителей и экспортной документации.

Эта прозрачная система позволяет дистрибьюторам и OEM-клиентам проверять данные испытаний для каждой партии товара, повышая доверие и подотчетность по всей цепочке поставок.

8. Непрерывное совершенствование на основе обратной связи с места событий.

Контроль качества не заканчивается на заводе.

Компания KASEN собирает данные с мест эксплуатации продукции от глобальных дистрибьюторов и ремонтных центров для уточнения технических характеристик изделий.

Показатели производительности, такие как частота отказов катушек, тенденции изменения уровня шума и вибрации или коррозионное поведение, передаются в отдел исследований и разработок для итеративного улучшения.

Этот цикл проверки в реальных условиях гарантирует, что сцепления KASEN будут продолжать совершенствоваться в соответствии с меняющимися технологиями автомобилей и региональными условиями.

Приверженность компании KASEN измеримому качеству

Благодаря сочетанию механической точности, научных испытаний и тщательной документации, компания KASEN гарантирует, что каждая муфта компрессора кондиционера соответствует мировым требованиям производителей оригинального оборудования.

От точности крутящего момента до устойчивости к воздействию окружающей среды — каждый продукт воплощает в себе инженерную надежность и стабильность характеристик бренда.

Технические характеристики, сертификаты качества или вопросы о сотрудничестве с OEM-производителями можно найти на главной странице сайта KASEN или связавшись с нашей инженерной командой через страницу контактов .

Часто задаваемые вопросы: Проверка и контроль качества муфты компрессора кондиционера

В1. Какой тест является наиболее важным для оценки надежности сцепления?

Испытания на крутящий момент и термостойкость — они подтверждают долговременную работоспособность при непрерывном циклическом использовании и воздействии высоких температур.

В2. Как компания Kasen обеспечивает соответствие всех своих устройств одним и тем же стандартам?

Каждая партия автоматически регистрируется, проверяется и сравнивается с эталонными данными испытаний посредством системы контроля качества, интегрированной с ERP-системой.

В3. Проходят ли сцепления Kasen 100% проверку или отбор проб?

Перед отправкой каждая муфта сцепления проходит проверку на сопротивление катушки, крутящий момент и балансировку.

Вопрос 4. Могут ли быть предоставлены протоколы испытаний для OEM-заказчиков?

Да, компания Kasen предоставляет полные данные испытаний, протоколы проверок и сертификаты соответствия по запросу.