Технологический процесс производства муфт компрессора кондиционера: точность, автоматизация и обеспечение качества.

Превращение инженерных чертежей в функциональную надежность

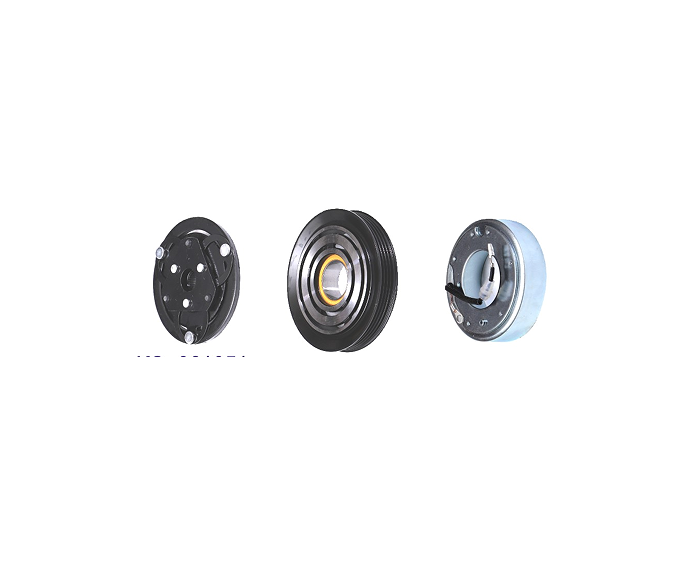

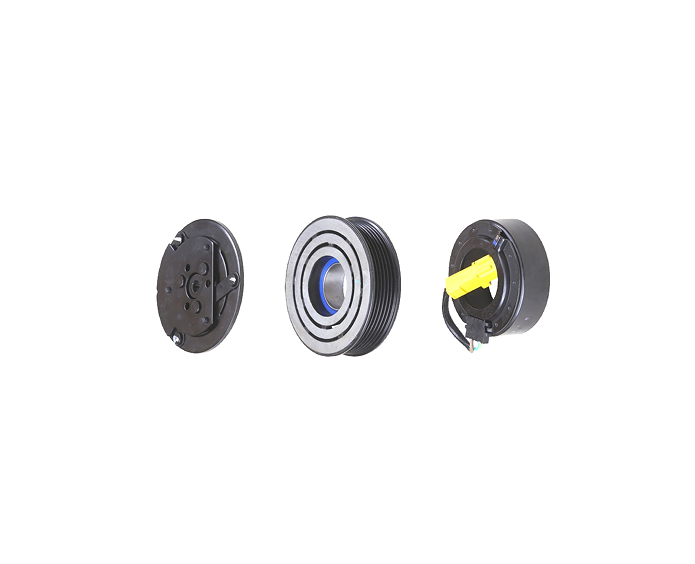

За каждой муфтой компрессора кондиционера стоит сочетание магнитной точности, механической точности и строгих испытаний.

Производственные мощности KASEN объединяют передовые технологии ЧПУ, автоматизированную намотку катушек и системы динамической балансировки для достижения стабильности, требуемой мировыми производителями автомобильной продукции.

Начиная с выбора сырья и заканчивая окончательной проверкой крутящего момента, каждый процесс контролируется с точностью до микрометра, что гарантирует безупречную работу каждой муфты сцепления в реальных условиях.

1. Подготовка материала и формовка компонентов

Процесс начинается с выбора сертифицированных легированных сталей и медных проводников , поставляемых от поставщиков, имеющих сертификат ISO.

Шкив и ступица: изготовлены из высокоуглеродистой конструкционной стали и выдерживают крутящие нагрузки.

Сердечник катушки: изготовлен из ламинированных листов кремнистой стали, что снижает потери магнитного потока.

Фрикционная пластина: изготовлена из композитных материалов для обеспечения сбалансированного сцепления и износостойкости.

Все стальные компоненты проходят индукционную закалку (до 40 HRC) для повышения усталостной прочности и стабильности размеров.

Перед обработкой каждая заготовка проверяется на химическую однородность с помощью спектрального анализа , что гарантирует металлургическую целостность всей партии.

2. Обработка на станках с ЧПУ и точность размеров.

Корпуса сцепления, ступицы и шкивы KASEN изготавливаются с использованием 5-осевых обрабатывающих центров с ЧПУ, что обеспечивает геометрическую точность в пределах ±0,01 мм .

Основные виды деятельности включают:

Токарная и фрезерная обработка на станках с ЧПУ для обеспечения соосности.

Сверление и нарезка канавок для обеспечения совместимости с ремнями.

Шлифовка поверхности для контроля плоскостности и снижения вибрации.

Каждый обработанный компонент проходит через координатно-измерительную машину (КИМ) для обеспечения точности размеров.

Это гарантирует равномерные воздушные зазоры, сбалансированные поверхности трения и стабильные характеристики передачи крутящего момента.

3. Автоматизированная намотка катушек и эпоксидная герметизация.

Электромагнитная катушка — это сердце муфты компрессора: она определяет момент включения и силу магнитного поля.

Компания KASEN использует полностью автоматизированные линии намотки с системами подачи медной проволоки с регулируемым натяжением, что позволяет поддерживать сопротивление катушки в пределах 1% от заданных параметров.

| Параметр | Стандарт KASEN | Допуск |

|---|---|---|

| Калибр проволоки | эмалированная медь толщиной 0,65 мм | ±0,01 мм |

| Сопротивление катушки (12 В) | 3,9 Ом | ±0,05 Ом |

| Изоляционный класс | Класс H (180°C) | – |

| Устойчивость к напряжению | 1500 В / 1 мин | – |

После намотки катушка герметизируется теплопроводящей эпоксидной смолой , которая улучшает рассеивание тепла и влагостойкость, обеспечивая долговечность даже в тропических условиях.

4. Сборка и калибровка воздушного зазора

Для сборки требуется идеальное выравнивание между катушкой, шкивом и диском сцепления.

Каждая муфта собирается с использованием гидравлических центровочных приспособлений , которые фиксируют магнитную и вращательную оси в нужном положении.

Воздушный зазор (0,4–0,6 мм) калибруется с помощью прецизионных прокладок.

Подшипник шкива запрессовывается с равномерным предварительным натяжением для минимизации трения.

Крепежные элементы, затягиваемые с заданным моментом, приводятся в действие с контролируемым усилием затяжки для обеспечения осевой симметрии.

Послесборочная проверка подтверждает биение ≤0,02 мм , что обеспечивает плавную работу и низкий уровень NVH (шум, вибрация, жесткость).

5. Динамическая балансировка и оптимизация NVH (шум, вибрация, жесткость).

Динамическая балансировка напрямую влияет на срок службы муфты и стабильность работы компрессора.

В KASEN используются высокоскоростные балансировочные станки, работающие со скоростью до 10 000 об/мин , имитирующие реальные обороты двигателя.

Каждый шкив отрегулирован до класса балансировки G2.5 в соответствии со стандартом ISO 1940 , что исключает вибрацию, которая может привести к износу ремня или выходу из строя подшипников.

Затем каждая муфта проходит акустические испытания в полубезэховой камере, чтобы убедиться, что уровень шума при включении остается ниже 58 дБ .

6. Тестирование производительности и проверка на долговечность.

Перед отправкой с завода 100% сцеплений Kasen проходят проверку на соответствие следующим требованиям:

Время отклика магнита (<0,05 сек)

Крутящий момент (25–40 Н·м в зависимости от модели)

Термическая стабильность после 300 000 циклов включения/выключения

Электробезопасность посредством диэлектрических и резистивных испытаний.

Устойчивость к коррозии в солевом тумане до 500 часов

Для партий продукции, предназначенных для OEM-производителей, случайные образцы проходят испытания на долговечность и воздействие окружающей среды , включая температурные циклы от −30°C до +180°C.

Это гарантирует стабильную работу сцеплений Kasen во всех климатических зонах.

7. Упаковка и отслеживаемость

Каждое изделие имеет серийный номер, нанесенный лазерной гравировкой в виде кода партии , который связывает его с сертификатами материалов, журналами технологических процессов и данными контроля качества.

Упаковка разработана для защиты магнитных и фрикционных поверхностей во время транспортировки и изготовлена из антистатических и влагостойких материалов.

Система ERP компании KASEN обеспечивает полную прослеживаемость , гарантируя возможность отслеживания каждой детали, от рулонной стали до поставки готовой продукции.

8. Философия обеспечения качества

Компания KASEN придерживается философии производства без дефектов, которая подкрепляется следующими принципами:

Сертификация системы управления качеством ISO/TS 16949 .

Статистический контроль процессов (SPC) на каждой производственной линии.

Автоматизированное обнаружение дефектов с помощью оптических датчиков.

Циклы непрерывного совершенствования, основанные на отзывах клиентов и данных, полученных в полевых условиях.

Каждая поставляемая муфта сцепления отражает приверженность компании KASEN принципам надежности, точности и измеримого инженерного совершенства.

Сотрудничайте с KASEN для обеспечения надежности производства на уровне OEM-производителей.

Производственная экосистема KASEN преобразует высокоточное машиностроение в стабильно высокое качество.

Каждая муфта компрессора кондиционера проходит сотни проверок и балансировок, что обеспечивает долговечность, стабильность и совместимость с различными платформами автомобилей.

Чтобы ознакомиться с технической документацией, возможностями индивидуального производства или перспективами сотрудничества с OEM-производителями, посетите главную страницу KASEN или свяжитесь с нашей командой через страницу контактов .

Часто задаваемые вопросы: Производство муфт компрессора кондиционера

В1. Какой допуск на выравнивание шкивов обеспечивает компания Kasen при механической обработке?

Все шкивы изготовлены на станках и проверены на соответствие требованиям с точностью до ±0,01 мм с помощью калибровки на станках с ЧПУ.

Вопрос 2. Совместимы ли муфты Kasen с компрессорами основных марок?

Да. Муфты Kasen разработаны для установки на компрессоры Sanden, Denso, Delphi и Valeo с точностью, соответствующей уровню оригинального оборудования.

В3. Как компания Kasen обеспечивает однородность катушек в разных производственных партиях?

Полностью автоматизированная намотка и контроль сопротивления обеспечивают отклонение сопротивления ±1%.

Вопрос 4. Какими сертификатами качества обладает компания Kasen?

Компания Kasen сертифицирована по стандартам ISO/TS 16949 и ISO 14001, что обеспечивает 100% окончательный контроль качества и прослеживаемость партий продукции.