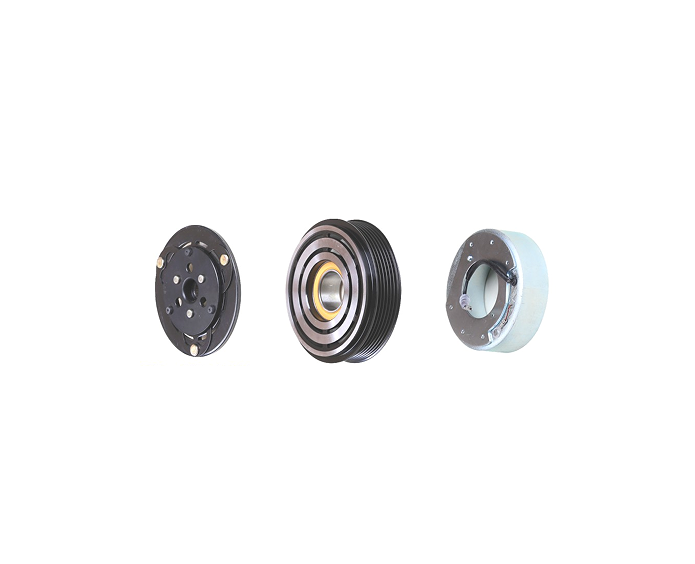

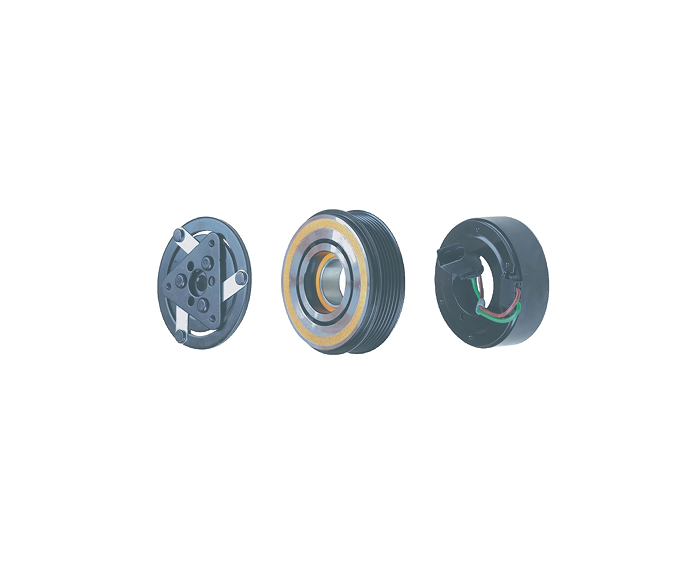

모든 KASEN 자동차 에어컨 클러치의 조립 정밀도 및 품질 관리

모든 생산 단계에 일관성 구축

KASEN의 각 자동차 에어컨 클러치는 단순히 조립되는 것이 아니라 데이터 중심의 정밀 제어 프로세스를 통해 설계됩니다.

원료 투입부터 최종 토크 검증까지 모든 단계는 IATF 16949 및 ISO 9001 표준에 따라 검증 가능한 추적성 및 테스트 인증 없이 클러치가 생산 라인을 떠나지 않도록 보장합니다.

이 회사의 품질 모델은 자동 조립, 인라인 디지털 측정 및 조립 후 시뮬레이션 테스트를 결합하여 모든 것을 보장합니다. 클러치는 실제 스트레스 하에서도 동일하게 작동합니다.

1. 구성 요소 준비: 정리, 측정 및 검증

일관성은 조립 훨씬 전부터 시작됩니다.

각 도르래, 뼈대 및 코일은 레이저 마이크로미터 및 광학 비교기.

| 구성요소 | 측정된 매개변수 | 공차(mm) | 검사 방법 |

|---|---|---|---|

| 도르래 | 동심도, 홈 폭 | ±0.03 | 레이저 동심도 테스트 |

| 허브 | 보어 정렬, 표면 마감 | ±0.02 | CMM 좌표 측정 |

| 전기자 플레이트 | 평탄도, 경도 | ±0.01 | 표면 프로파일로미터 |

| 코일 | 저항 및 절연 | ±0.05Ω | 디지털 저항계 및 HV 테스트 |

부품은 습도가 조절되는 구역에 보관되어 로봇이 다루기 전에 오염을 방지합니다.

2. 자동화된 조립 라인 통합

KASEN의 클러치 생산 라인에는 6축 로봇 팔, 서보 제어 압입 스테이션 및 자동 나사가 통합되어 있습니다. 토크 시스템.

이는 균일한 조립 토크, 최적의 압력 정렬 및 반복 가능한 공극 정확도를 보장합니다.

핵심 조립 작업에는 다음이 포함됩니다.

-

로봇 베어링 압입: 유압 서보 제어를 사용하여 ±0.01mm 정확도.

-

카메라 정렬을 통한 코일 설치: AI 기반 이미지 인식으로 완벽한 방향을 보장합니다.

-

풀리 밸런싱 교정: 실시간 진동 센서는 불균형을 G2.5 등급으로 동적으로 수정합니다.

-

심 조정 자동화: 토크 피드백 데이터별로 두께 보상이 자동으로 적용됩니다.

라인에서 조립된 각 자동차 에어컨 클러치에는 QR 추적 라벨에 포함된 고유한 일련 코드가 할당됩니다.

3. 토크 및 자기장 검증

기계 조립 후 다음으로 중요한 단계는 검증입니다.

KASEN의 테스트 벤치는 실제 압축기 부하를 시뮬레이션하여 클러치 체결 토크, 당기는 힘, 열 상승 동작을 확인합니다.

| 테스트 매개변수 | 표준값 | 공차 범위 | 테스트 빈도 |

|---|---|---|---|

| 결합 토크 | ≥ 90N·m | ±2N·m | 5단위마다 |

| 코일 저항 | 3.8Ω | ±0.05Ω | 100% 검사 |

| 당기는 힘 | ≥ 450N | ±10N | 100% 검사 |

| 공극 | 0.40mm | ±0.05mm | 100% 검사 |

| 열 상승(2분) | 35°C 이하 | — | 무작위 샘플링 |

실시간 데이터 수집 소프트웨어는 모든 매개변수를 MES(제조 실행 시스템)에 업로드하여 각 배치 번호에 연결된 디지털 생산 기록을 형성합니다.

4. 열 및 내구성 시뮬레이션 테스트

배송 전에 자동차 에어컨 클러치 장치의 각 배치는 가속 신뢰성 테스트를 거칩니다.

여기에는 열 순환, 진동 내구성 및 자기가 포함됩니다. 통제된 실험실 조건에서 발생하는 피로

KASEN 내구성 시뮬레이션 매개변수:

-

열 주기: 500주기 동안 −40°C → +180°C

-

진동 테스트: 8시간 동안 5~2,000Hz 무작위 진동

-

토크 사이클링: 300,000회 연속 참여

-

전압 변동: 동적 부하 시 10.5V~14.5V

테스트 후 분석을 통해 토크 유지율 ≥97%와 전기 절연 손실 0이 확인되어 실제 사용에 대한 장기적인 신뢰성이 입증되었습니다.

5. 품질 검사 및 통계적 공정 관리

KASEN은 수천 개의 장치에서 일관성을 유지하기 위해 SPC(통계적 공정 제어) 및 식스 시그마 방법론을 적용합니다.

각각 생산 배치에서 편차 추세를 모니터링하고 통제 한계에 도달하면 시정 조치가 자동으로 시작됩니다.

인라인 센서 모니터:

-

토크 변동 및 끌어당김 전류

-

코일 온도 및 자기 효율

-

베어링 회전 저항

-

어쿠스틱 마이크를 통한 NVH 매개변수

비정상적인 판독값으로 인해 몇 분 내에 자동 거부 및 근본 원인 추적이 가능해집니다.

6. 포장, 라벨링 및 글로벌 추적성

검증을 통과한 후 각 클러치에는

구성품 로트 번호부터 테스트 곡선 및 검사 담당자 ID까지 전체 생산 내역을 기록하는 QR 코드 디지털 패스포트가 할당됩니다.

포장은 OEM 및 애프터마켓 배송 모두에 대한 정전기 방지, 진동 방지 표준을 따릅니다.

대량 배송의 경우 팔레트로 운반된 상자는 장거리 물류 중 기계적 안전성을 보장하기 위해 낙하, 기울기 및 진동 테스트를 거칩니다.

7. 공장 현장에서 차량 시스템 통합까지

KASEN의 제조 우수성은 도로 주행 성능으로 직접적으로 이어집니다.

자동차 제조업체와 1차 공급업체는 KASEN의 생산 시스템이 전 세계 시장에서 일관성을 유지한다는 점을 신뢰합니다.

모든 자동차 에어컨 클러치는 이 공정으로 조립되어 수년간의 서비스 후에도 예측 가능한 전자기적 동작, 토크 안정성 및 최소한의 소음을 제공합니다.

KASEN: 모든 단계에 내장된 품질

KASEN에서 조립은 최종 단계가 아니라 엔지니어링 정밀도의 물리적 증거입니다.

자동화, 실시간 검증 및 완전한 추적성을 통해 KASEN은 모든 제품이 OEM 수준의 내구성 및 신뢰성 표준을 충족하도록 보장합니다.

기술 협업, OEM 공급 또는 맞춤형 클러치 솔루션에 대해서는 KASEN 홈페이지를 방문하거나 연락처 페이지.

FAQ: 자동차 에어컨 클러치 품질 및 조립

1분기. KASEN은 각 장치의 토크 일관성을 어떻게 보장합니까?

모든 클러치는 배송 전에 자동 센서를 사용하여 동적 토크 보정 및 자기 당김 테스트를 거칩니다.

2분기. KASEN이 유지하는 평균 생산 공차는 얼마입니까?

대부분의 중요한 매개변수는 표준 애프터마켓 정밀도 수준을 초과하는 ±0.03mm 이내로 제어됩니다.

3분기. KASEN은 OEM 고객에게 추적 가능한 보고서를 제공할 수 있나요?

예, 각 클러치에는 디지털 테스트 보고서 및 배치 추적 기록에 연결된 QR 코드가 있습니다.

4분기. 테스트 장비와 게이지는 얼마나 자주 재보정되나요?

모든 측정 장치는 ISO/IEC 17025 표준에 따라 90일마다 재보정됩니다.