エアコンコンプレッサークラッチと燃費効率:省エネ車両システムのためのインテリジェントな動力伝達

冷却と燃費の隠れた関係

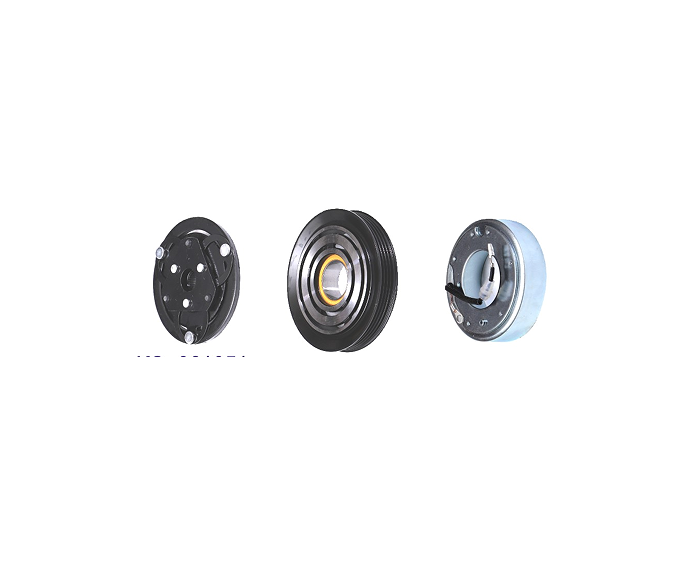

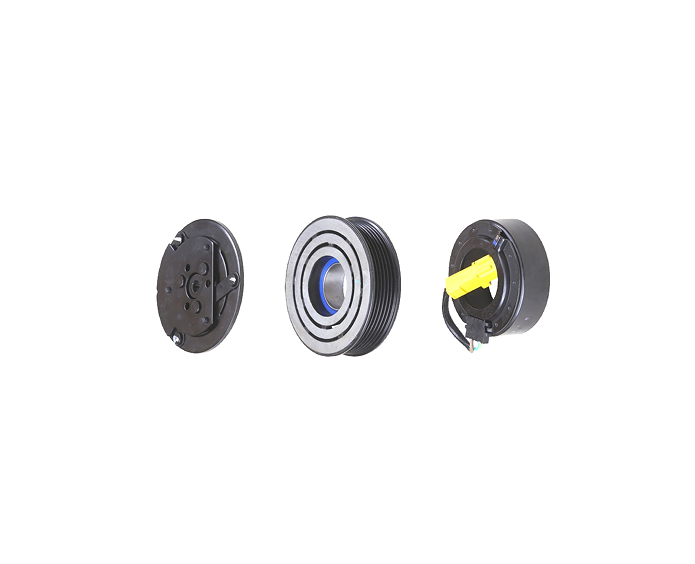

現代の自動車設計では、エアコン コンプレッサー クラッチを含め、あらゆる機械システムが燃費に影響します。

小さな部品のように思えますが、その作動タイミング、摩擦特性、およびトルク伝達効率は、エンジンパワーがどれだけエアコンに回されるかに直接影響します。

精密に設計されたクラッチは、コンプレッサーが必要な時にのみ作動するようにし、寄生抵抗を最小限に抑え、エネルギーを節約します。KASENのクラッチ技術は、温熱快適性とエネルギー管理を両立させ、業界全体の持続可能性向上への取り組みに合致しています。

エネルギーの流れと負荷軽減:クラッチの貢献

従来のエアコンシステムでは、コンプレッサーはベルトを介してエンジンから継続的に動力を得ています。しかし、クラッチはダイナミックパワーゲートとして機能し、車内温度や湿度によって冷却が必要な場合にのみ作動します。

クラッチはアイドリング時または低負荷時にコンプレッサーを切断することで、不要なエネルギーの消費を防ぎます。

| 動作モード | クラッチの状態 | 消費電力 | 燃費への影響 |

|---|---|---|---|

| 冷房オン(高需要) | 婚約 | 3~5 HPのエンジン負荷 | 通常操作 |

| 冷却オフ/アイドリング | 離脱 | 0 HP | 100 kmあたり最大0.2 Lの節約 |

| エコモード/ハイブリッド | 制御されたエンゲージメント | 1~2 HP | エンジン効率が約5%向上 |

KASEN の精密電磁制御により、トルク遅れのない即時応答が保証され、キャビンの快適性を犠牲にすることなくエネルギー節約が最大化されます。

磁気効率と電気の最適化

Kasen の設計の中心は磁場の最適化にあります。

一般的なクラッチコイルは、電気エネルギーを摩擦プレートと噛み合う磁場に変換しますが、非効率的な設計では磁束が漏れ、電流が無駄になり、不必要な熱が発生します。

KASEN のエネルギー最適化設計の特徴:

低抵抗銅巻線 (≤0.08 Ω/m) により電力消費を削減します。

係合面の周囲に磁束を集中させる閉ループ磁気回路。

高効率絶縁樹脂によるスマートな電流制御により、エネルギー損失を最小限に抑えます。

クイックリリース磁場減衰により、解除の遅延が 0.04 秒未満に短縮されます。

これらのエンジニアリングの改良により、電流消費量を最大 10~12% 削減でき、オルタネーターの効率向上とエンジン負荷の軽減に直接貢献します。

機械効率を高める摩擦とトルクの制御

機械的な抵抗は、もう一つの隠れた非効率性の原因です。

すべての噛み合いで摩擦とトルク損失が発生します。特にエアギャップやベアリング許容差が一定でない場合はその傾向が顕著になります。

KASEN は、CNC 調整されたエアギャップ (0.4 ~ 0.6 mm)とグラファイトベースの摩擦プレートを採用しており、エネルギーを無駄にする滑りを最小限に抑えながらスムーズな接触を実現します。

主な業績ハイライト:

トルク伝達効率 ≥ 95%

作動音 < 58 dB

動的振れ≤0.02 mm

ベルトの滑り抵抗が一般的な設計より30%向上

Kasen クラッチは、磁気損失と機械損失の両方を最小限に抑えることで、コンプレッサーの正味駆動負荷を効果的に低減し、複合サイクルで車両の燃費を最大 4 ~ 6%向上させます。

スマート車両制御システムとの統合

現代の自動車、特にハイブリッド車や EV ベースのプラットフォームでは、インテリジェントな制御モジュールを使用して A/C コンプレッサーの動作を管理します。

KASEN クラッチはこれらのシステムと直接統合するように設計されており、可変速度制御とリアルタイムのエネルギー最適化をサポートします。

主な統合機能は次のとおりです。

ECU 監視用のCAN 互換制御信号。

コイル アセンブリに埋め込まれた熱フィードバック センサー。

冷却負荷と燃費のバランスをとる予測制御アルゴリズム。

回生ブレーキ環境で信頼性の高い動作を実現する電圧安定性許容範囲 ±0.5 V。

このレベルのシステム互換性により、Kasen クラッチは追加の配線や制御の適応なしに、エネルギー重視のプラットフォームでシームレスに動作できます。

現実世界への影響:車両寿命全体にわたるエネルギー節約

1 回のクラッチ サイクルによる電力節約は小さいように見えるかもしれませんが、時間が経つにつれて大幅に蓄積されます。

Kasen の OEM フリート アプリケーションからの現場データに基づく:

| 車両タイプ | 平均年間走行距離 | 効率的なクラッチによる燃料節約 | CO₂削減 |

|---|---|---|---|

| 乗用車 | 2万キロ | 30~45リットル/年 | 75~100 kgのCO₂ |

| 軽商用車 | 4万キロ | 70~100リットル/年 | 160~200 kgのCO₂ |

| ハイブリッドSUV | 25,000キロ | 50リットル/年 | 120 kg CO₂ |

これは、たとえ小さな機械的なアップグレードであっても、それが何百万台もの車両に適用されると、環境面でも経済面でも大きなメリットがもたらされることを示しています。

持続可能な製造とライフサイクル効率

エネルギー効率は、クラッチが車両に到達するずっと前から始まります。

KASENの生産ラインは、低排出製造原則に基づいて設計されています。

エネルギー回生サーボシステムを備えた CNC マシニング センター。

プーリー硬化時の廃熱を再利用する熱リサイクル炉。

RoHS および REACH に準拠した鉛ゼロエポキシコーティング。

ISO 14001 環境認証により、ライフサイクル全体の説明責任を保証します。

その結果、効率的なコンポーネントが生まれるだけでなく、世界的な持続可能性の目標に沿った環境に配慮した製造プロセスも実現しました。

エネルギー最適化冷却システムでKASENと提携

燃費と排出ガスに対する規制圧力が高まる中、コンポーネントレベルの効率はこれまで以上に重要になっています。

KASEN の A/C コンプレッサー クラッチは、よりスマートな磁気設計、低摩擦材料、完璧な機械的調整により、定量化可能なエネルギー節約を実現します。

技術仕様、OEM 統合の機会、エネルギー効率の調査について詳しくは、 KASEN ホームページにアクセスするか、 お問い合わせページから当社チームにお問い合わせください。

FAQ: エアコンコンプレッサークラッチと燃費

Q1. クラッチはどのようにして燃費を向上させるのでしょうか?

アイドリング時または冷却需要が低いときにコンプレッサーを切断することで、エンジン抵抗を減らし、燃料を節約します。

Q2. Kasen の設計における主な効率上の利点は何ですか?

磁気損失の低減、接続の高速化、トルク伝達のスムーズ化により、電力消費が削減されます。

Q3. このクラッチはハイブリッドシステムやストップスタートシステムに適していますか?

はい、Kasen クラッチは、高速サイクリングと ECU 制御の環境向けに設計されています。

Q4. これらの節約は実際の運転状況で測定できますか?

はい。OEMパートナーからの現場データでは、複合燃費が一貫して4~6%向上していることが示されています。