숨겨진 에너지 소모에서 효율성 향상으로: HVAC 시스템에서 클러치의 새로운 역할

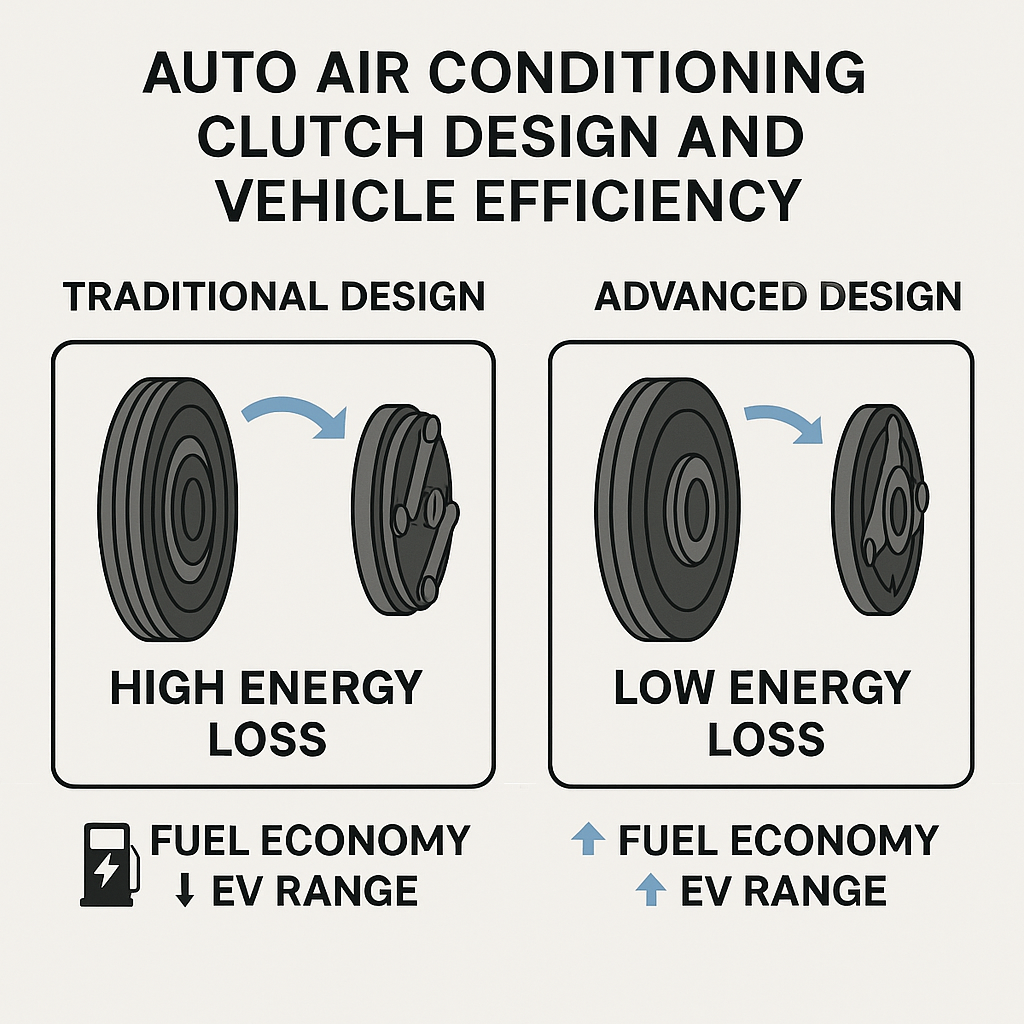

자동 에어컨 클러치는 컴프레서 작동 시점을 제어하여 차량 HVAC 시스템의 에너지 소비에 직접적인 영향을 미칩니다. 내연기관(ICE)에서는 불필요한 컴프레서 작동이 연료 낭비로 이어지고, 전기차(EV)에서는 주행거리 단축으로 이어집니다. 첨단 클러치 설계는 이러한 손실을 최소화하고, 냉각 성능을 최적화하며, 점점 더 엄격해지는 전 세계 에너지 효율 규정을 충족할 수 있도록 지원합니다.

자동차 에어컨 클러치가 현대 연비 및 주행거리 향상에 중요한 이유

기존 AC 클러치는 클러치가 해제되어도 항력을 발생시킵니다. 베어링 마찰, 풀리 저항, 가속 시 관성 모두 에너지를 소모하기 때문입니다. 연구에 따르면 HVAC 기생 부하는 EV 주행 거리를 최대 10%, 내연기관 연비를 0.3~0.5L/100km까지 감소시킬 수 있습니다.

엔지니어링 기회: 공회전 저항을 줄이고, 질량 분포를 최적화하고, 자기 결합 효율을 개선하면 냉각 용량을 손상시키지 않고도 이러한 손실을 획기적으로 줄일 수 있습니다.

기생 저항 감소: 연비 향상 및 EV 주행거리 연장을 위한 첫걸음

저항 베어링 시스템 – 정밀한 저항 베어링은 클러치가 분리될 때 구름 저항을 줄여 전기 자동차의 주행 거리를 늘리고 내연 기관 차량의 주행 거리를 개선하는 데 도움이 됩니다.

경량 풀리 구조 – 알루미늄 합금이나 복합 풀리는 회전 관성을 낮추어 가속 시 파워트레인에 가해지는 부하를 줄입니다.

최적화된 자기 회로 – 미세하게 조정된 코일과 자기 경로 기하학을 통해 더 적은 전기 소모로 더 빠른 결합이 가능합니다.

NVH를 위한 동적 밸런싱 – 정밀한 밸런싱은 진동과 소음을 최소화하여 편안함과 구성품 수명을 모두 향상시킵니다.

환경 보호 – 타겟 코팅 및 씰은 해안, 사막 또는 추운 기후에서도 성능을 유지합니다.

OEM 및 차량대가 측정 가능한 HVAC 효율성 개선을 달성한 방법

EV 적용: 유럽의 소형 EV 플랫폼은 Kasen의 저항 클러치와 ECU 통합 제어 논리를 도입한 후 주행거리가 3~4% 향상되었습니다.

도시형 승용차: 하이브리드 세단은 가볍고 동적으로 균형 잡힌 풀리 시스템을 사용하여 HVAC 관련 연료 소비를 100km당 0.4L 줄였습니다.

상업용 차량대: 동남아시아 배송 차량대는 서비스 간격을 30% 연장하여 가동 중지 시간과 운영 연료 비용을 줄였습니다.

플랫폼 요구 사항 및 시장 수요에 맞는 맞춤형 클러치 디자인

Kasen의 엔지니어링 프로세스는 실제 듀티 사이클 데이터(기후, 압축기 맵, NVH 목표)로 시작하여 다음을 적용합니다.

벨트 구동 호환성을 위한 풀리 프로파일/소재 사용자 정의

빠르고 효율적인 결합을 위한 코일 전압 및 자기력 튜닝

토크 안정성 및 수명을 위한 마찰 재료 선택

특정 환경 과제에 대한 밀봉 및 코팅 옵션

클러치 디자인을 전체적인 차량 에너지 전략에 통합

고급 클러치는 HVAC 효율 향상의 한 조각일 뿐입니다. 스마트 HVAC 제어, 고효율 컴프레서, 그리고 최적화된 열 관리 시스템과 결합하면 쾌적함은 그대로 유지하면서 에너지 사용량을 크게 줄일 수 있습니다.

Kasen과 함께 차량 효율성 목표를 검증된 HVAC 성능으로 전환

저공해 메커니즘, 경량 구조, 그리고 플랫폼별 튜닝 에 집중함으로써, Kasen은 자동차 에어컨 클러치를 단순한 표준 부품에서 경쟁 우위로 탈바꿈시킵니다. OEM, 1차 협력업체, 그리고 차량 운영사에게 이는 더 나은 효율, 더 낮은 배출량, 그리고 더 낮은 총소유비용(TCO)을 의미합니다.